板材表面缺陷检测系统

系统概述

板材的表面质量是产品质量的重要指标之一,也是很多产品缺陷的一种表达形式,其检测的必要性及重要性不言而喻。表面缺陷的表现形式众多,来源复杂,检出及识别技术是表面缺陷检测的关键技术。其表现形式有点缺陷、线缺陷和面缺陷三类,麻点(坑)、起皮、裂纹、夹杂、缺肉、压物、氧化、酸渍、水渍、污渍、划痕、波浪等几十种;其来源于原料、生产过程、运输及贮存等环节。

本系统可对板材表面缺陷进行检测,对在板材上超限区域、缺陷区域进行标注,是视觉技术在金属与非金属板材检测领域的成功应用。

技术指标

(1)检测目标:板材的表面缺陷;

(2)适用板材:长度1~3.2m,宽度0.6~1.5m,厚度0.3~101mm;

(3)检测精度及检出率:

压坑/缺肉:0.1mm×0.1mm,检出率≥80%;

起皮:0.01mm×0.1mm,检出率≥80%;

裂纹:0.01mm×0.1mm,检出率≥80%;

(4)其他:定位缺陷的位置(±1mm)、计算缺陷的长、宽值;

(5)检测方式:离线式自动检测;

(6)上下料方式:自动或人工、半人工;

(7)板材标注:在板材的缺陷区域进行标注(标注方式能够区分3种以上类别,色泽明显无腐蚀易擦除)。

(8)显示方式:直接在图像上根据缺陷种类、大小进行标注;

(9)OA功能:将缺陷数据(位置、大小、类型等)存档,并可以进行检索。应具备报表查询、数据分析、数据存贮等OA功能,软件界面美观大方,符合工业检测特点。

系统原理

玖瑞科技机器视觉检测法是选择单台或多台工业线相机扫描法来获取图像,并对图像进行快速算法处理,准确检出缺陷并识别分类,同时实现长度和宽度的精确测量(视觉图像法),最终通过合适的方式展示出来。

系统构成

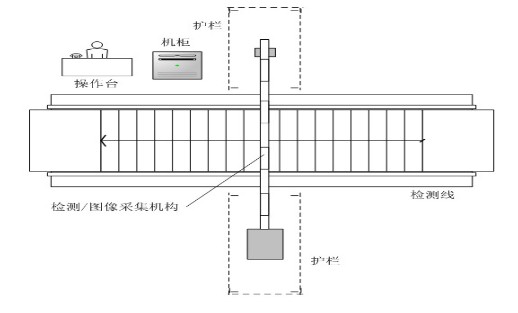

检测系统由板材上料下料及运动控制的检测线、图像采集系统、数据处理系统与操作台组成。其中图像采集系统由相机(含镜头)、光源、安装支架及运动系统、板材位移测量机构组成。板材位移测量机构实时精确测量板材的位移,为相机拍照和图像定位提供依据。

检测线及其布局

板材检测系统主要由进料辊道段、检测段及离料辊道段3大功能设备组合而成。

(1)进料辊道段广泛适应各种来料方式,来料方式可根据设备使用方自行采用的现有方式方法;

(2)检测段主要由架体、辊道配套设备、测距传感器、直线马达、滑块驱动组件、工业相机、光源部件、防护组件等组成;

(3)检测段集中完成待测钛板的长度检测、宽度检测、厚度检测、钛板上下表面缺陷检测(包括凹坑、缺肉、气泡、起皮、龟裂等)。

软件系统

软件系统包括界面、系统监测、检测控制、数据处理、存储与检索等子系统。通过界面输入或选择待检测板材的长、宽、厚度等数据后,系统自动计算并输出运动控制参数,启动检测后,系统自动完成板材运动控制、厚度检测、图像采集、数据处理的整个检测过程。

系统监测部分实现系统自检和对各设备工作状态的实时监测。数据处理部分包括厚度测量点的位置计算、图像拼接、长度和宽度的计算(根据拼接的板材的完整图像)、表面缺陷查找和分类算法等。

应用领域

主要应用于各类金属及非金属板材表面缺陷的检测。